秉持著堅持品質(zhì)、責(zé)任、精心、執(zhí)著的理念,致力成為您滿意的合作伙伴,為客戶提供完善的產(chǎn)品和服務(wù)。

劉迎軍(曾用名劉勝利)

(河南維可托鎂合金科技有限公司,河南 焦作 454002)

摘 要 針對鎂合金焊接特點及存在的問題,對鎂合金焊接材料、焊絲制備工藝進行研究開發(fā),實現(xiàn)了系列高性能鎂合金焊接材料的工業(yè)化生產(chǎn),并批量應(yīng)用于航空航天、兵器、汽車、軌道交通、自行車、建筑、物流設(shè)備等領(lǐng)域,可以為鎂合金的鎢極惰性氣體保護焊、熔化極惰性氣體保護焊、激光焊、鑄件堆焊修復(fù)、電弧熔絲增材制造等提供絲材的成套解決方案。

關(guān)鍵詞 鎂合金焊接;鎢極惰性氣體保護焊;熔化極惰性氣體保護焊;電弧熔絲增材制造

鎂合金具有高的比強度、比剛度,優(yōu)異的導(dǎo)熱、減震和電磁屏蔽性能,良好的可鑄性、機械加工性和可回收性,在減重和節(jié)能方面具有得天獨厚的優(yōu)勢,作為輕的金屬結(jié)構(gòu)材料,在航空航天、兵器、軌道交通、汽車、建筑、自行車、民用消費類產(chǎn)品等領(lǐng)域有廣闊的應(yīng)用前景,被譽為“21世紀(jì)綠色工程材料”。

鎂合金大量應(yīng)用還有待克服一系列缺點和不足,尤其是由于材料自身的物理特性的原因,其焊接性能差,制約著鎂合金的發(fā)展。焊接技術(shù)是現(xiàn)代工業(yè)生產(chǎn)的一項重要加工藝, 鎂合金結(jié)構(gòu)件的大量應(yīng)用離不開焊接技術(shù)的發(fā)展,但迄今為止獲得可靠的鎂合金焊接工藝難度大,鎂合金結(jié)構(gòu)件焊接以及鎂合金與其他材料結(jié)構(gòu)件之間的焊接成為制約鎂合金應(yīng)用的技術(shù)瓶頸和亟待解決的關(guān)鍵技術(shù)之一。

1 鎂合金熔焊冶金過程與焊接方法

當(dāng)前,有關(guān)鎂合金焊接材料、焊接冶金、焊接工藝以及焊接接頭測試等方面的研究和應(yīng)用都還處于初級階段,雖然近幾年來取得了一些進展,但在鎂合金焊接過程中仍存在很多亟待解決的問題,包括:提高焊接接頭的疲勞強度、發(fā)展的熔化極焊接、鎂合金與其他金屬的異種焊接等方面。因此深人開展相關(guān)技術(shù)的研究,實現(xiàn)鎂合金焊接材料的系列化、焊接工藝的規(guī)范化、焊接設(shè)備以及焊接質(zhì)量檢測的標(biāo)準(zhǔn)化尤為重要和迫切。

1.1 鎂合金熔焊的冶金過程

熔焊,又叫熔化焊,是指焊接過程中,將聯(lián)接處的金屬在高溫等作用下加熱至熔化狀態(tài)而完成的焊接方法。在焊接接頭處,熔化的熔體在溫度場、重力等作用下發(fā)生混合,并發(fā)生較為復(fù)雜的冶金現(xiàn)象。由于伴隨焊接過程的進行,將產(chǎn)生高溫相變過程,在焊接區(qū)域就會形成熱影響區(qū)(HAZ)。

鎂合金熔化焊的母材是局部加熱的,存在著溫度高,熱影響區(qū)大,焊后變形大、殘余應(yīng)力大等共性問題。在熔焊過程中,熔池中因合金元素不同還會發(fā)生各種復(fù)雜的冶金反應(yīng)。由于鎂的物理性能與鋁有很大的不同,因此無法將鋁合金焊接的相關(guān)知識直接移植到鎂合金中。

鎂合金的熔化區(qū)間相對較寬(約為 420–620℃),由于有低熔點共晶相的存在,該處產(chǎn)生熱裂的傾向很大。與鋁合金相比,熔化相同體積的鎂合金僅需60%的能量,由于導(dǎo)熱率低,焊接所需的能量則更少,為所需能量的1/3。另外,鎂合金的汽化溫度約1100℃,只有鋁合金的一半,在某一溫度焊接時鎂的蒸發(fā)壓力遠(yuǎn)高于鋁。鎂的這些特性使填充金屬在加熱熔化過程中容易產(chǎn)生嚴(yán)重的飛濺。而且鎂合金的熱膨脹系數(shù)是低碳鋼的兩倍多,比鋁合金高10%左右,焊接時極易產(chǎn)生焊接變形,因此焊件要提供足夠的夾持。

由于鎂的物理特性,鎂合金熔化焊接頭易產(chǎn)生裂紋、氣孔、固體夾雜、元素?zé)龘p等缺陷。焊接裂紋一類是焊接熱裂紋,另一類是凝固收縮裂紋;而固體夾雜一類是熔池內(nèi)焊接冶金反應(yīng)產(chǎn)生的非金屬夾雜物,另一類是由外界帶入的夾雜物。

1.2 鎂合金熔焊工藝及特點

研究和實踐證明,鎂合金部件可通過多種焊接方法連接,包括:鎢極惰性氣體保護焊(TIG)熔化極惰性氣體保護焊(MIG)、激光焊(LBW)、等離子弧焊(PAW)、電子束焊(EBW)、電阻點焊(RSW)、電磁脈沖焊(MPW)、擴散焊(DFW)、攪拌摩擦焊(FSW)以及激光復(fù)合焊等,這里僅敘述鎂合金熔化焊的的方法及其特點。

采用TiG焊接鎂合金時,母材表層的氧化物有穩(wěn)定電弧的作用,因此在焊前不要立即去除氧化層。在焊接時,為了達到即可破壞母材表面氧化層而又不使鎢電極過熱的目的,鎂合金TIG焊交流焊。鎂合金TIG焊可通過控制保護氣體中氦氣比例控制熔深,通過調(diào)整焊接參數(shù),焊接接頭的抗拉強度可以達到母材的80-90%。綜合而言,鎂合金TIG焊具有焊接速度低、熱影響區(qū)寬、焊接應(yīng)力大以及蒸發(fā)嚴(yán)重等缺點。

鎂合金和鋁合金的MIG焊有顯著區(qū)別,主要表現(xiàn)在輸入到填充金屬的熱量有很大的不同。對于鎂合金而言,熱量輸入的溫度區(qū)間非常小(700~900°C),如果填充金屬的溫度超過900°C,則會產(chǎn)生嚴(yán)重的飛濺損失(> 50%)。因此,輸入到填充金屬的熱量必須非常低而且要精確。雖然延長短路電弧的時間間隔可以實現(xiàn)低熱量輸入,但在填充金屬的易出現(xiàn)大量熔滴,從而無法保證焊縫具有足夠的熔深。為了獲得更好的焊縫熔深,必須使用脈沖電弧焊,而能夠形成觸發(fā)短路電弧或脈沖疊加短路電弧、具有短路控制功能的脈沖電弧焊機可以初始化電流的增加和減小,從而可以有效控制熱量輸入,進而達到減少飛濺的目的。MIG焊接接頭的抗拉強度可以達到母材的80%以上,甚至接近母材的強度,而焊接接頭的疲勞強度可達到母材的75%左右。

高能束焊(包括:激光焊、等離子弧焊和電子束焊)具有能量密度高、功率輸入低以及冷卻快等特點,焊接時易獲得深的穿透、小的HAZ和細(xì)小的微觀組織。通過優(yōu)化參數(shù),可以獲得無裂紋、無氣孔、外觀令人滿意的精細(xì)焊縫,而且大部分焊縫的抗拉強度接近于母材。高能束焊的特點是高能束和材料表面之間的相互作用區(qū)很窄,因此自動化和過程控制潛力很大,是特別適合鎂合金焊接的方法。與MIG焊相比,高能束焊并不復(fù)雜,但當(dāng)使用填充金屬時,良好的焊接效果取決于填充金屬的進給以及高能束、填充金屬和母材之間的協(xié)調(diào)。實踐證明,由于激光和電弧相互有益的作用,激光焊與TIG可以結(jié)合在一起,稱為混合激光-TIG焊,可以提高焊接熔深、焊接速度和焊縫質(zhì)量,這種方法適用于鎂合金的高質(zhì)量焊接。

2 鎂合金焊接填充材料及其制備關(guān)鍵技術(shù)

Al、Zn、Th、RE是鎂合金中的主要合金元素,含鋁的三元合金主要包括:AZ系(Mg-Al-Zn)、AM系(Mg-Al-Mn)以及AS系(Ag-Al-Si),另外還有含Mn和含Zr的三元合金。在合金化元素中,單獨或一起加入的Al和Zn主要用于普通合金,而RE和Th則主要用于耐熱合金。針對不同種類的鎂合金,鎂合金焊接材料的設(shè)計和制備要充分考慮鎂合金自身的物理特性、熔焊的冶金特點、成型加工工藝以及所采用的焊接方法。

2.1 鎂合金焊接材料制備技術(shù)

為了滿足鎂合金焊材規(guī)模化工業(yè)生產(chǎn)的需求,材料制備方面的工作主要集中在熔體處理、在線檢測、微量元素控制等方面:

(1)變質(zhì)細(xì)化處理技術(shù):采用合成法制備出含有金屬間化合物的系列變質(zhì)細(xì)化添加劑(例如C、稀土元素),與當(dāng)前溶劑類、中間合金類變質(zhì)細(xì)化劑相比,具有無污染、添加量少、工藝可控性好等優(yōu)點,是制備晶粒細(xì)小、組織均勻、高質(zhì)量合金坯料的理想選擇。在實際生產(chǎn)中,通過熔體變質(zhì)處理及新型鑄造結(jié)晶器的應(yīng)用,半連鑄坯料宏觀晶粒度可控制在80μm以下。

(2)熔體精煉技術(shù):開發(fā)出熔體復(fù)合處理技術(shù),通過批量生產(chǎn)跟蹤分析(氯離子含量、斷面白度值、鹽霧試驗、力學(xué)性能實驗)可知,該技術(shù)能夠滿足批量生產(chǎn)條件下有效控制材料純度的需求。另外,研發(fā)團隊已經(jīng)在材料純度在線檢測方面取得進展。

需要特別注意的是,鎂合金當(dāng)前采用無熔劑熔煉難度比較大,大多數(shù)情況仍然需使用熔劑精煉。熔劑精煉首先要選擇合適的熔劑,另外還要考慮熔劑加入合金熔體后要有良好的分散性以及控制熔劑加入量等方面的內(nèi)容,這樣就可以大限度地減少熔劑夾雜或Cl-1含量。

由于富鋯氯化物雜質(zhì)不能被一般熔劑完全去除,所以Mg-Zr合金不適于采用Mg-Al合金推薦的熔劑。為防止殘留在熔體中微粒傳輸?shù)借T造產(chǎn)品中,Mg-Zr合金應(yīng)采用專門配置的高密度熔劑,并在精煉時要加強攪拌。另外,需要注意的是,含鋯鎂合金要著重去除熔體中的氫。在熔煉Mg-Al-(堿土金屬)、Mg-Mn和Mg-RE類合金時,使用2號熔劑或5號熔劑易出現(xiàn)熔劑夾渣,應(yīng)盡量避免使用。在熔化含有Y、Ce、La、Nd、Th的鎂合金時,由于在熔劑覆蓋下熔化時貴重的Y及Ce損失很多,為減少損失推薦使用無氯化物熔劑,或采用無熔劑熔煉。以此為基礎(chǔ),研發(fā)團隊開發(fā)出適用于不同種類合金、標(biāo)準(zhǔn)化、系列化的精煉熔劑,這也是獲得優(yōu)質(zhì)鎂合金材料的關(guān)鍵因素之一。

(3)微量雜質(zhì)元素控制:在合金制備過程中,微量雜質(zhì)元素的爐前控制對于鎂合金焊材是必不可少的手段。通過特殊處理手段,可對鎂合金熔體中的微量雜質(zhì)元素進行有效控制。在Mg-Zr合金中,做到了盡量減少與鋯形成穩(wěn)定高熔點化合物的金屬元素,包括:Al、Si、Fe、Ni、Mn、Sn、Co 和 Pb,尤其是Al、Si、Mn;在Mg-RE合金中,則使Fe、Si和Al等雜質(zhì)小化。

(4)提高材料的熔焊性能及擠壓加工性能:鎂是一種十分活潑的金屬,在熔焊時極易產(chǎn)生氧化、燃燒或飛濺。開發(fā)鎂合金焊接材料除了考慮對常規(guī)合金元素?zé)龘p補償之外,還要添加微量的Ca、Be或稀土等元素,以提高合金的熔焊性能,從而達到穩(wěn)定熔焊工藝的目的。另外,在不同合金中添加微量的Ce、Sr、Y、Gd、Nd等元素,可以改善其塑性及擠壓性能。

總之,鎂合金焊接材料的批量生產(chǎn)和應(yīng)用得益于企業(yè)在冶金控制、微量元素控制、微小夾雜物控制以及半連鑄坯料晶粒度控制等方面的進步。

2.2 鎂合金焊接材料成形加工

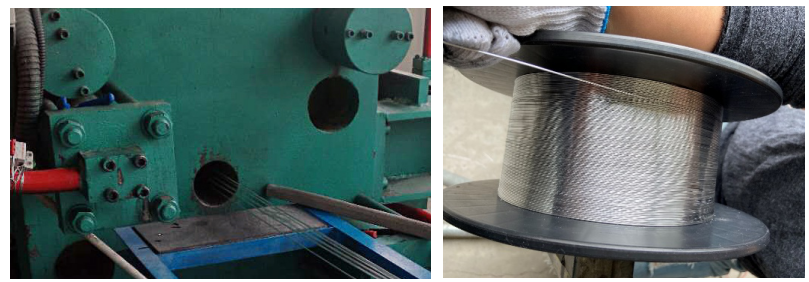

(1)擠壓:將表面微晶化處理技術(shù)、激光表面處理技術(shù)以及硬質(zhì)合金應(yīng)用于鎂合金擠壓模具,采用一模多出技術(shù)、等溫擠壓技術(shù),生產(chǎn)出圓整度高、表面質(zhì)量良好的高質(zhì)量鎂合金絲材,見圖1。其中,Ф1.0和Ф1.2的盤絲實現(xiàn)了整絲成形沒有接口,可以滿足MIG自動焊和電弧熔絲增材制造連續(xù)性生產(chǎn)的要求。

(2)表面處理:采用自主開發(fā)的環(huán)保型表面處理工藝,將鎂合金焊接材料制品處理至用戶要求。

2.3 產(chǎn)品系列化和標(biāo)準(zhǔn)化

迄今為止,不同牌號的鎂合金焊接用絲材已實現(xiàn)了標(biāo)準(zhǔn)化、系列化生產(chǎn),可以滿足不同熔焊工藝的要求。與此同時,也專門開發(fā)出應(yīng)用于大型鎂合金鑄件修復(fù)、高強韌鎂合金電弧熔絲增材制造等特殊領(lǐng)域的系列產(chǎn)品,見圖2。另外,異質(zhì)材料焊接用材料也正在開發(fā)之中。

圖1 鎂合金絲擠壓生產(chǎn)

圖2 各種規(guī)格的鎂合金焊絲

以大量工作為基礎(chǔ),針對鎂合金焊接用材料制定出系列操作規(guī)范和企業(yè)標(biāo)準(zhǔn),包括:鎂合金熔體處理規(guī)范、特種熔劑標(biāo)準(zhǔn)、爐前檢測規(guī)范、半連續(xù)鑄錠標(biāo)準(zhǔn)、鎂合金擠壓操作規(guī)范、鎂合金熱處理規(guī)范及鎂合金絲材產(chǎn)品標(biāo)準(zhǔn)等。

為了進一步開拓市場和滿足未來大批量生產(chǎn)的要求,質(zhì)量管理體系的建立和完善也同時提到議事日程上來。

3 市場推廣和應(yīng)用

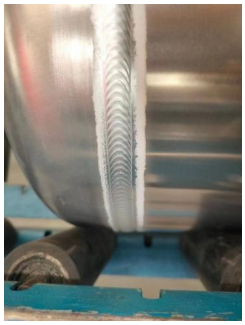

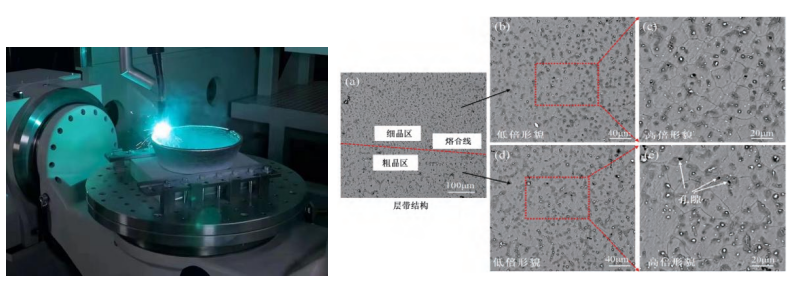

利用自主開發(fā)的高性能鎂合金材料及絲材制備成套技術(shù)實現(xiàn)了鎂合金焊絲以及電弧增材用高強韌鎂合金絲工業(yè)化生產(chǎn)。高性能鎂合金焊絲系列產(chǎn)品已應(yīng)用于不同領(lǐng)域的數(shù)百家企業(yè);電弧增材用高強韌鎂合金絲系列產(chǎn)品已應(yīng)用于上海精密機械研究所、航天二院、航天四院、中船重工以及30余家985/211高校研發(fā)團隊,獲得廣泛認(rèn)可,見圖3~圖7。

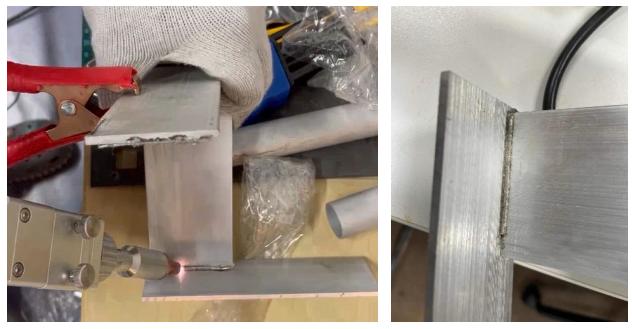

圖3 AZ61擠壓板激光填絲焊

圖4 鎂合金擠壓車架(左)和壓鑄車架的焊接

圖5 某航空器的焊接及修復(fù) 圖6 出口俄羅斯的鎂基復(fù)合材料焊絲

圖7 衛(wèi)星部件CMT增材制造

4 結(jié)束語

隨著技術(shù)和價格瓶頸的不斷突破,鎂合金的應(yīng)用領(lǐng)域及市場規(guī)模將持續(xù)擴大,我國鎂產(chǎn)業(yè)也必將迎來爆發(fā)式增長。在此形勢下,我們在鎂合金焊接材料及鎂合金增材制造領(lǐng)域要加強各種資源的有效整合,讓技術(shù)創(chuàng)新與應(yīng)用創(chuàng)新深度融合,鍛造“國之利器”,為解決鎂行業(yè)發(fā)展所面臨的重大挑戰(zhàn)發(fā)揮重要作用。